“原来咱们排污泵因为积煤堵塞,故障率频发,现在好了,这样的事儿再也没发生过了。”

“对,设备可靠性提上去了,还节省了大概24万。”

“从来都不敢想,现在积煤清理工作量降低了66.7%,这个项目就连保洁人员都受益。”6月25日,在浙江公司宁海电厂燃料运维管理部“创新大讨论 灵感大碰撞”月总结会上,项目攻坚小组和各专业人员纷纷点赞。

最近一段时间,在燃料运维管理部,讨论热度最高的事儿,就要数五人攻坚小组研究的“降低一期输煤系统排污泵泵坑积煤清理工作量”这个项目了。

沉煤池是燃煤电厂输煤系统中的重要辅助设施,一期有12处室内排污泵泵坑,主要用于处理保洁人员皮带冲洗、地面清扫等环节,形成“废水收集及转运”。转运站沉煤池通过排污泵疏通汇集到厂区沉煤池,经煤泥压滤系统处理煤污水,达到煤污水净化处理回收再利用。由于沉煤池经常因煤颗粒堆积而沉积泵坑,导致煤泥堆积在管道、水泵等设备中,时常引起管道堵塞、水泵磨损,增加煤污水溢流风险。

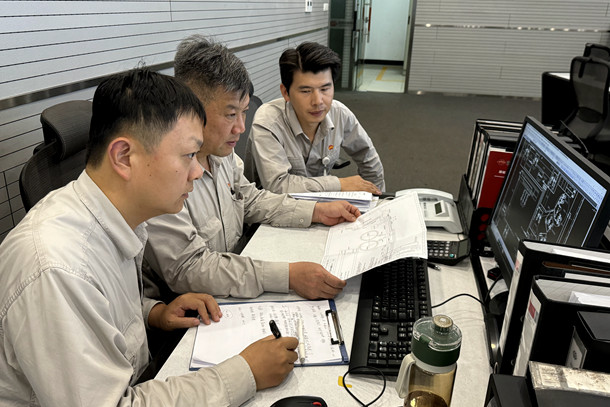

图为小组成员收集数据讨论解决方案

“每个泵坑一周就要清理2次,单次清理耗费4个小时以上,这意味着,一年下来,光在清理积煤上就要耗费大量的人力和时间,成本高达16万元,而且呢,积煤堵塞导致排污泵故障占比高,设备运行效率大打折扣。”燃料运行班长陈弦越说越激动。面对这个“顽疾”,一度让他束手无策。

“咱们搞创新、搞改造,就是为了解决实际生产难题,提升安全生产效率,只要蹲下身子,用心解决问题,总会有开花结果的时候。”在运行专业月度例会上,燃料运行主管、集团公司科技创新先锋李文山鼓励道。

为了找出问题根源,运行三值五名成员主动请缨,扎进生产现场,一场管理与技术协同攻坚战就此打响。他们经常利用休息时间研究讨论,用鱼骨图一点点剖析,就像侦探破案一般。“那就这样,小熊,你担任攻坚组长,小胜和朱凯负责具体实施,我来技术支持。”陈弦安排道。在昏暗潮湿的泵坑旁,小组成员们弯腰俯身,仔细观察积煤情况。根据运行日志记录,找出了上一年度涉及排污泵故障事件64次、积煤堵塞问题42次、机械磨损12次,电机故障6次……为此,只要一有空,熊跃萍就去现场蹲点观察,攻坚记录本上记下了密密麻麻的数据和故障现象。

图为各专业人员现场讨论故障症结

5月初,讨论会上,大家一一汇报近半年的观察结果。“经过统计泵坑积煤清理情况,包括清理次数、每次清理时长、参与人数等,分析发现平均每月室内沉煤池泵坑积煤要清理15次以上,每次都至少需要4人配合。”赵小胜向大家说明发现的问题。

“根据现场设备异常数据分析,我发现煤泥含水量过高,导致煤泥流动性差,加速沉淀。”朱凯说道。“对了,还有就是泵坑底部导流板或缓冲挡板破损,煤水混合物流经时间仅4秒,分离效率不足。”徐旭晓紧接着补充。

最终,攻坚小组锁定“滤网维护滞后、保洁人员排班不合理、泵坑积煤清理无验收标准”三大核心症结。找到了“病根”,就得对症“下药”。他们突破传统排班模式,推行保洁作业弹性机制。根据输煤设备运行状况和积煤规律,动态调配保洁工作时段人力配置。同时,编制排污泵泵坑积煤清理标准化作业规范,从如何进入泵坑,到清理顺序、排污泵滤网清理回装事项,都进行详细规定,让每一个操作都有章可循。

滤网维护滞后是积煤堵塞的重要原因之一。要解决问题,就得从根源入手,技术攻坚同样充满挑战。攻坚小组科学缩短滤网维护周期,四处寻找合适的滤网材质,经过多次试验和对比,最终选定了一种更耐用、过滤效果更好的滤网。同时引入高压冲洗设备,使泵坑煤泥保持悬浮状态,减少保洁人工掏挖泵坑积煤的困局。

图为陈弦进行现场故障现象数据收集统计

经过无数个日夜的努力,这场效率攻坚战终于迎来了丰硕成果。积煤清理工作量降低了66.7%,年度成本从16万元降至10万元,降幅达37.5%。更令人欣喜的是,排污泵因积煤堵塞故障从42次骤降至0次,实现了“零事故”的重大突破。人力优化释放出的3名员工转岗到关键岗位,年节约人力成本18万元。滤网堵塞率从45%降至16%,积煤安全事故也实现了“零纪录”,累计节省经济效益超24万元。

把遇到的难点痛点问题“亮”出来,了解使用、维护设备人员的心声,哪里要进一步改进,哪个设备经常让大家“头疼”,大家各抒己见,通过打破专业壁垒,广纳意见建议,最终每月底再次盘点实施进度,“晒”出创新改造的好成果,这是该部门开展“创新大讨论 灵感大碰撞”的活动初衷。而这一次,就是五人攻坚队的“初体验”。

此刻,他们并没有停下脚步,而是将目光投向了更远的未来,朝着“无人化清理”的目标迈进,推动煤泥自动回收装置研发与泵坑煤泥自动搅拌系统建设。