截至4月20日8时,采用3D打印技术制作的冷却风扇叶片已在江苏常州公司低压旁路油站上稳定运行168小时,这是该公司运用3D打印技术制作的首个设备备件,为相关领域设备维护及备件制作提供了新的技术思路与实践范例。

可就在两个星期前,在震耳欲聋的机器轰鸣声中,设备管理部副主任陈喜江手中攥着一片破损的低压旁路油站冷却风扇叶片,眉头紧锁。金属表面狰狞的裂痕在灯光下泛着冷光,而这小小的叶片,正成为横亘在生产线上的“拦路虎”—— 作为进口部件,它早已停产,传统采购不仅需要漫长的2个月等待期,单套报价更是高达12万元。一旁亟待修复的发电设备每分每秒都在损失数千元产值,宛如发出尖锐的“求救警报”。

长期以来,进口备件“卡脖子”的难题,始终如高悬头顶的达摩克利斯之剑。数十天的供货周期,让生产调度陷入被动;数倍于国产件的高昂价格,不断挤压着成本空间;更不必说定制化安全防护装置带来的安装困扰。以某型蝶阀保护罩为例,每月需更换3次,每次45分钟的拆装时间,严重拖慢检修效率,成为生产线上的“顽固痛点”。

图为陈喜江在低压旁路油站旁检查3D打印的冷却风扇叶片

转机出现在一场行业技术交流会上。当3D打印技术的介绍映入眼帘时,陈喜江仿若在漫漫长夜中望见了一丝曙光。回到公司后,他迅速集结团队,一场与时间赛跑的技术攻坚战就此打响。经过深入分析,他们惊喜地发现,尽管设备备件结构复杂,但3D打印技术完全具备替代的可能性。

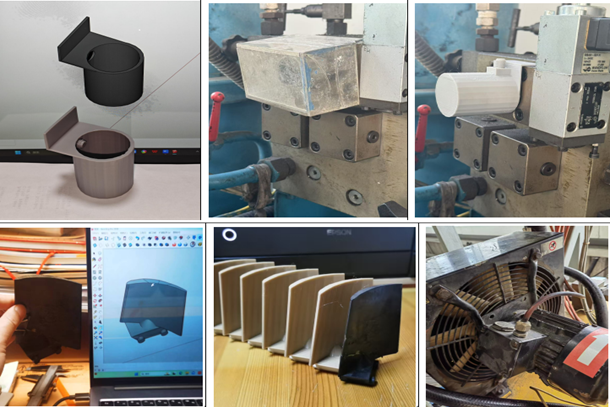

从三维扫描设备结构,到利用建模软件逆向建模,再到精挑细选合适的打印材料,每一步都充满荆棘与挑战。在打印低压旁路油站冷却风扇叶片时,团队遭遇了棘手难题:如何确保打印出的叶片既符合严苛的尺寸要求,又能在高速运转下保持完美动平衡?无数个日夜,他们反复调试参数、优化模型,在经历了无数次失败后,终于在7小时的持续攻坚后,第一片打印叶片诞生。当它被安装到设备上,平稳运转的那一刻,整个团队激动不已——这不仅是一片备件的成功打印,更是3D打印技术应用征程上的重要里程碑。

图为陈喜江团队利用三维数据建模

首战告捷后,团队又将目光投向循泵液控蝶阀调整阀保护罩壳。以往的亚克力保护罩壳既不耐用,安装又繁琐。此次,团队选用耐温等级高、抗冲击性强的碳纤维材料,通过3D打印技术定制出一体成型的全新保护罩壳。不仅完美解决了耐用性问题,还优化了安装结构,将安装时间从45分钟大幅缩短至10分钟,且兼具美观与实用。

随着3D打印技术的规模化落地,设备管理部迎来了脱胎换骨的变革。曾经漫长的备件采购周期被彻底打破,如今关键部件可通过即时打印快速获取;备件供应不足导致的生产中断问题得到有效遏制。2024年,同类型设备采购成本更是直降80%。同时,数字化建模定制的专用防护装置适配多类型设备,显著提升了生产现场的安全指数。

图为通过3D打印技术定制设备部件

这场技术创新带来的惊喜远不止于此。团队在实践中积累了宝贵经验,建立起设备数字孪生模型库,培养出一批3D 建模与材料工程领域的业务骨干,还制定了企业标准。如今,生产现场随处可见3D打印技术制成的备件与防护装置。但陈喜江和他的团队并未止步,他们正朝着新目标进发:开发设备巡检专用配件、定制化工装夹具,致力于构建“打印即所需”的高效现场保障体系。

从深陷困境到实现创新突破,陈喜江团队用行动证明:只要敢于探索、勇于实践,技术创新就能为企业发展注入无限活力。3D打印技术不仅攻克了眼前的难关,更开启了智能制造的大门,推动常州公司在高质量发展的道路上大步前行。未来,随着更多新技术的融入,设备管理部必将续写更多创新传奇,为企业发展持续赋能。